結(jié)合某人行天橋大跨度鋼箱梁與鋼混結(jié)合梁整體安裝、預(yù)應(yīng)力混凝土同步施工的工程實(shí)踐,經(jīng)過技術(shù)攻關(guān),成 功解決了混凝土澆灌密實(shí)度、預(yù)應(yīng)力鋼筋張拉、沉降不一致等技術(shù)難點(diǎn),保證了施工質(zhì)量,節(jié)省了工期,并對(duì)其關(guān)鍵 技術(shù)進(jìn)行了系統(tǒng)介紹,希望能夠?qū)ν惞こ淌┕ぞ哂薪梃b作用。

1.工程概況

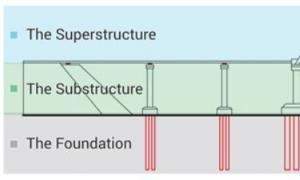

華為荔枝園-楊美員工宿舍項(xiàng)目中的人行天橋為鋼 混凝土組合結(jié)構(gòu),釆用塔梁固結(jié)體系,其跨度布置為 5.17 m+24 m+64 m+22 m+3.37 m,總長(zhǎng)度 118.54 m。其中 5.17 m+24 m為預(yù)應(yīng)力混凝土箱梁,箱梁?jiǎn)蝹?cè)上為單側(cè)單 跨斜塔段,64 m+22 m+3.37 m為大跨度鋼箱梁,最大凈跨 64 m,鋼箱梁與預(yù)應(yīng)混凝土箱梁間存在長(zhǎng)1.763 m的鋼混 結(jié)合段。斜塔結(jié)構(gòu)一部分為預(yù)應(yīng)力混凝土,一部分為鋼結(jié) 構(gòu)。橋主梁長(zhǎng)度分別為29.17 m、1.763 m、89.37m,全梁寬 7.55 m,高2 m,預(yù)應(yīng)力混凝土箱梁固結(jié)于橋墩上。結(jié)構(gòu)效 果圖如圖1所示

- 施工技術(shù)難點(diǎn)

1)鋼混結(jié)合段梁長(zhǎng)1.763 m,為全封閉式,無法振 搗,鋼筋密度極大,混凝土難以澆筑密實(shí)。側(cè),張拉用千斤頂?shù)仍O(shè)備無操作面。

3)鋼混結(jié)合梁自重約70 t,斜塔段自重約130 t,總重 約200t,而鋼箱梁側(cè)重5t/m,施工過程中可能導(dǎo)致各梁沉 降量難以準(zhǔn)確預(yù)測(cè)。同時(shí)各梁施工節(jié)奏與完成時(shí)間的不一 致,導(dǎo)致后期胎架拆除后的沉降量難以達(dá)到預(yù)期目標(biāo)。

- 方案分析選擇

1) 方案1:釆用各專業(yè)獨(dú)立施工法。根據(jù)現(xiàn)場(chǎng)實(shí)際情 況,先安裝鋼混結(jié)合梁,待梁就位后,施工預(yù)應(yīng)力混凝土 段;混凝土澆筑完畢到齡期后再張拉預(yù)應(yīng)力鋼筋,待預(yù)應(yīng) 力混凝土箱梁施工完成再吊裝鋼箱梁。此方法解決了預(yù)應(yīng) 力鋼筋張拉作業(yè)面的難題,但工期相應(yīng)滯后太多,先期施 工的預(yù)應(yīng)力混凝土箱梁胎架需同鋼箱梁胎架一并拆除,同 時(shí)各梁的沉降量難以控制,質(zhì)量得不到保證,經(jīng)濟(jì)費(fèi)用非 常高,故不宜釆用。

2) 方案2:合理分段,將鋼箱梁與鋼混結(jié)合梁制作成 整體一次安裝到位,一側(cè)施工預(yù)應(yīng)力混凝土箱梁,另一側(cè) 吊裝鋼箱梁,同步施工、同步完成。此方案需解決預(yù)應(yīng)力 張拉作業(yè)面的問題,但經(jīng)濟(jì)合理、工期較短、質(zhì)量更容易 控制。因此釆用此整體安裝、同步施工的技術(shù)。

關(guān)鍵技術(shù)

4.1 施工準(zhǔn)備

為保證工程質(zhì)量及進(jìn)度,施工前應(yīng)做好以下準(zhǔn)備"F:

1) 地基處理:基底處理應(yīng)分層回填、夯實(shí),密實(shí)度不 低于93% o

2) 通過受力分析,計(jì)算高支模支撐體系要點(diǎn),合理布 設(shè)支撐體系,保證安全富余系數(shù)。

3) 驗(yàn)算吊裝全過程的受力情況,合理選用汽車吊和布 設(shè)吊點(diǎn)、站位等。

4) 對(duì)鋼管、扣件、木方等主要支撐料具進(jìn)行檢査驗(yàn) 收,檢查所有工器具、起吊器具的質(zhì)量和性能。

5) 做好交接檢查記錄,負(fù)責(zé)人簽字確認(rèn)。

6) 預(yù)應(yīng)力混凝土箱梁模板、鋼筋、預(yù)應(yīng)力鋼筋加工完 成。

4.2支撐體系搭設(shè)

預(yù)應(yīng)力混凝土箱梁釆用滿堂腳手架,通過計(jì)算確定 立桿間距600 mmX600 mm,水平桿步距1 300 mm,逐層 搭設(shè),按節(jié)點(diǎn)進(jìn)行檢查。鋼混結(jié)合段與鋼箱梁釆用管撐方 式,管撐基礎(chǔ)釆用現(xiàn)澆混凝土承臺(tái),管撐頂部加設(shè)301千斤 頂,用以微調(diào)鋼梁的標(biāo)高。

4.3支撐體系預(yù)壓

支撐體系搭設(shè)完成后,對(duì)預(yù)應(yīng)力混凝土箱梁、鋼混 結(jié)合梁進(jìn)行整體預(yù)壓,以消除支撐體系的彈性變形和沉降 值。預(yù)壓材料按照因地制宜原則,釆用砂袋。釆用分級(jí)均 勻加載,按3級(jí)進(jìn)行,即60%、80%和100%的加載總重, 每級(jí)加載后均間隔12 h后對(duì)支架沉降量進(jìn)行監(jiān)測(cè),做好記 錄。加載全部完成,等到支架穩(wěn)定和驗(yàn)收合格后,兩側(cè)對(duì) 稱、均衡、同步卸載。根據(jù)測(cè)定值調(diào)整支撐體系。

4.4鋼混結(jié)合段安裝

鋼混結(jié)合段與鋼箱梁一段在加工廠制作并預(yù)拼裝完畢 后橫向分2節(jié)運(yùn)至現(xiàn)場(chǎng)(由于梁寬7.55 m,屬超寬構(gòu)件), 通過對(duì)齊加工廠預(yù)拼裝時(shí)留下的樣沖標(biāo)志,將梁拼裝成整 體,保證頂板底板平整度一致,梁中線、邊線在預(yù)設(shè)控制 線內(nèi)。梁安裝采用一臺(tái)150 tn車吊,最后通過測(cè)量和調(diào)節(jié) 千斤頂,保證梁標(biāo)高。

4.5預(yù)應(yīng)力混凝土箱梁與鋼箱梁施工

1) 步驟1:以鋼混結(jié)合段底板為基準(zhǔn),在支撐體系上 安裝預(yù)應(yīng)力混凝土箱梁底部模板,模板與底板接觸面密封 帶密封,防止混凝土漿滲漏。

2) 步驟2:綁扎預(yù)應(yīng)力混凝土箱梁、鋼混結(jié)合梁底板 鋼筋,安裝側(cè)模。

3) 步驟3:安裝波紋管,穿預(yù)應(yīng)力鋼筋,綁扎梁腹 板、頂板鋼筋,安裝預(yù)應(yīng)力鋼筋定位板、錨具。

4) 步驟4:從預(yù)應(yīng)力混凝土箱梁端向鋼箱梁端分層 分段澆筑混凝土,最后澆筑鋼混結(jié)合段部位。鋼混結(jié)合段 混凝土振搗棒斜插進(jìn)混凝土內(nèi)部振搗,外部側(cè)板、橫向隔 板輔助用平板振動(dòng)器。在結(jié)合段的頂板部位開設(shè)若干透氣 孔,用肉眼觀察透氣孔內(nèi)的混凝土澆筑情況,直到從里面 返漿冒泡為止。最后用小錘子敲打梁外側(cè)面,聽聲輔助判 別混凝土澆筑灌滿情況。鋼箱梁從預(yù)應(yīng)力混凝土箱梁的模 板安裝前,就依次由結(jié)合段部位開始逐步安裝,最低要保 證輔助振搗的作業(yè)面。

5) 步驟5:預(yù)應(yīng)力混凝土的養(yǎng)護(hù)。混凝土澆筑完成 后即時(shí)覆蓋塑料薄膜,內(nèi)部加裝循環(huán)水管通水降溫,防止 混凝土裂縫的出現(xiàn)。混凝土施工中預(yù)留7 d、15 d、28 d試 塊,各齡期到達(dá)后即時(shí)預(yù)壓,以測(cè)得值不低于混凝土強(qiáng)度 的90%為預(yù)應(yīng)力張拉的依據(jù)。

6) 步驟6:預(yù)應(yīng)力鋼筋張拉。在鋼混結(jié)合段頂板部 位,開設(shè)1 000 mmX800 mm的洞口,將千斤頂、油壓表、 封錨裝置等準(zhǔn)備就緒,按設(shè)計(jì)要求逐步分級(jí)張拉,做好張 拉施工記錄,張拉完成即時(shí)灌漿,防止預(yù)應(yīng)力損失。灌漿 密實(shí)度通過預(yù)留返漿孔、灌漿量等檢查,灌漿完成后封 錨。

7) 步驟7:鋼箱梁安裝。從施工預(yù)應(yīng)力混凝土箱梁開 始,依次分段安裝鋼箱梁。鋼箱梁節(jié)段間上下板在一平面 上,高度方向可由千斤頂微調(diào);軸線方向以橋中線、邊線 控制,以汽車吊、千斤頂進(jìn)行調(diào)整,直到符合要求后方可 開焊。焊接順序從頂?shù)装蹇v向主焊縫開始,然后焊接橫主 焊縫、腹板等焊縫

4.6胎架拆除

鋼箱梁與鋼混結(jié)合梁胎架拆除原則:設(shè)計(jì)縱坡度值最 小的部位先拆,由于最大縱坡值在鋼箱梁中部,故拆除順 序?yàn)閺膬啥碎g斷向中部拆除,縱坡值最大部位最后拆除。

預(yù)應(yīng)力混凝土箱梁支撐體系拆除原則:拆除順序?yàn)樽?上而下逐層拆除,不容許上、下兩層同時(shí)拆除。

胎架拆除后,對(duì)鋼混組合梁進(jìn)行各指標(biāo)測(cè)量,經(jīng)實(shí)測(cè) 標(biāo)高與設(shè)計(jì)差-2?+2 mm,實(shí)際沉降量偏差最大值2 mm, 達(dá)到預(yù)期目標(biāo)。

5 結(jié)語

針對(duì)本工程大跨度鋼混組合梁的特點(diǎn),釆用整體安 裝與同步施工工藝,減少了施工成本,節(jié)約工期,安全可 靠,具有良好的社會(huì)、經(jīng)濟(jì)、環(huán)境效益,為該施工技術(shù)的 普及應(yīng)用奠定了良好的基礎(chǔ)。該工藝技術(shù)的誕生,為類似 鋼混結(jié)合工程的施工提供了技術(shù)支持。